Filtración de agua por membranas

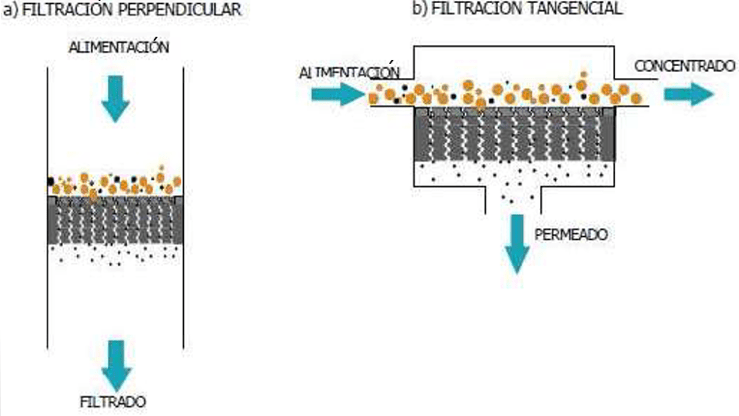

La filtración por membranas es una técnica que se usa para separar sólidos que se encuentran como contaminantes en una fase líquida, gaseosa o sólida, haciéndola pasar a través de un material poroso. La aplicación de esta técnica se da en la industria agrícola, alimentaria, química y farmacéutica, en la minería, y en el tratamiento de aguas. Por ejemplo, en la elaboración de jugos, vinos, cerveza, aceites, recuperación de metales preciosos, sistemas de ventilación, motores de combustión, y compresores de gas. Hablando de filtración en tratamiento de agua, comúnmente se filtran los lodos… Sin embargo, los conceptos de membrana y selectividad son importantes; ya que una membrana separa los sólidos de acuerdo a su tamaño y selecciona ciertos iones atrayéndolos hacia sus zonas polares. Existen dos tipos de filtración con membrana, la filtración frontal y la filtración tangencial (Figura 1). Esta última se conoce como “cross-flow filtration” evitando la acumulación de materia sobre la superficie del filtro después de haber hecho pasar litros y litros de agua a través de él. [1]

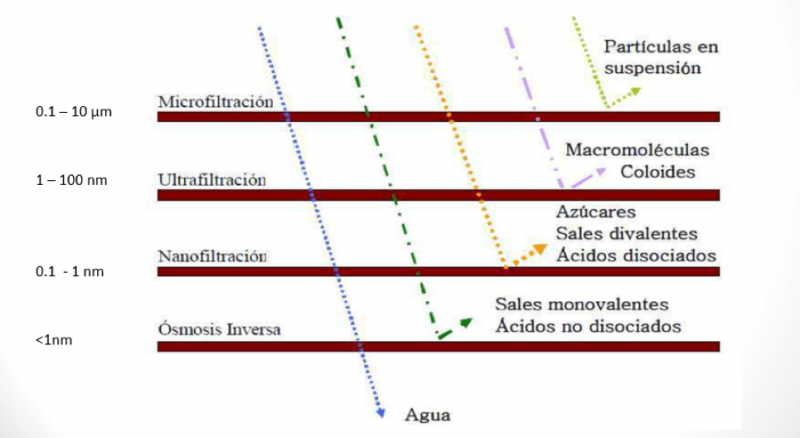

La filtración tangencial se utiliza más en microfiltración o en ultrafiltración debido a la naturaleza de las especies que separan y también a la estructura de la membrana empezando la primera con la separación de partículas microscópicas o de especies biológicas tales como las bacterias y la segunda para especies o fragmentos de materia más pequeña como coloides, macromoléculas o virus. Las moléculas de masa molecular inferior a 1000 se separan por nanofiltración, técnica que también permite separar iones multivalentes (con más de una valencia como lo es el cobre) de iones monovalentes (como el Cloro). La ósmosis inversa es la última técnica que permite detener casi la totalidad de las especies contenidas en un líquido, se utiliza principalmente en un medio acuoso para obtener agua ultra pura. En la Figura 2 se observa que cada una de las diferentes técnicas cubre un campo en particular y corresponden a especies clasificadas en función de su tamaño o masa molecular. [1]

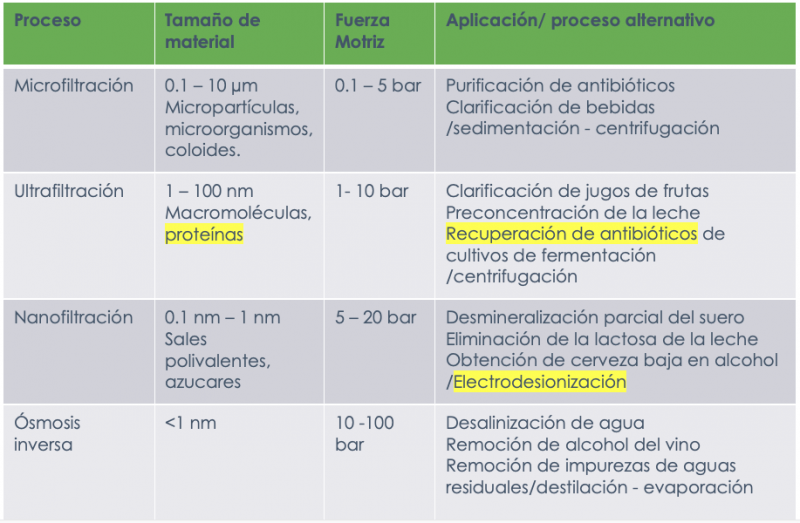

A continuación se describe de manera más detallada las características de cada una de las técnicas mostradas en la Figura 2.

MICROFILTRACIÓN

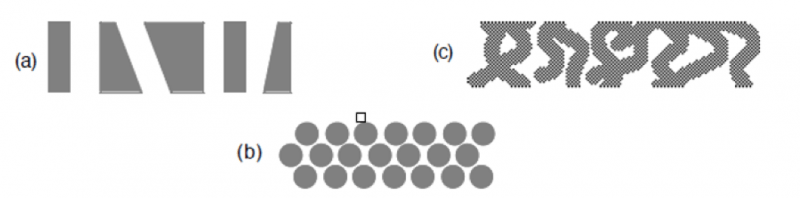

Las membranas usadas en la microfiltración tienen un tamaño de poro de 10 a 0.05 µm, que hacen al proceso viable para retener partículas en suspensiones y emulsiones; éstas presentan una misma estructura en todo su espesor y es el espesor de la membrana el que determina la resistencia a la transferencia (Figura 3).

La existencia de diferentes estructuras de poros ha generado el desarrollo de varios modelos para describir correctamente el transporte de materia a través de éstos. Los modelos de transporte son particularmente interesantes porque permiten determinar cuáles son los parámetros estructurales que juegan un papel importante y cómo las propiedades de las membranas pueden mejorarse mediante la modificación de algunas de sus características.

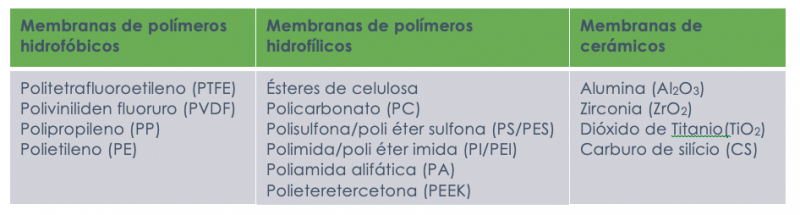

Estas membranas se preparan de diferentes materiales orgánicos (polímeros) e inorgánicos (cerámicos, metales, vidrio); algunas de las técnicas empleadas son sinterizado, expansión, grabado (dopado) e inversión de fase. Las técnicas más utilizadas para preparar membranas cerámicas son sinterizado, sol/gel y oxidación anódica.

Las membranas para microfiltración se clasifican en hidrofílicas, hidrofóbicas y cerámicas; la Tabla 1 muestra algunos ejemplos de los materiales utilizados en la fabricación de éstas. [3]

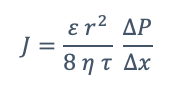

El flujo de volumen a través de las membranas de microfiltración puede describirse mediante la Ley de Darcy, el flujo (J) a través de la membrana es directamente proporcional a la presión aplicada (∆P):

![]()

Donde la constante de permeabilidad A contiene factores estructurales tales como la porosidad y el tamaño de poro (distribución del tamaño de poro). Además, la viscosidad del líquido permeado está también incluida en esa constante. Para un flujo laminar convectivo a través de un sistema poroso se pueden aplicar las ecuaciones de Hagen Poiseuille y la de Kozeny – Carman. Si la membrana consiste de capilaridad directa, la relación en la ecuación de Hagen Poiseuille se convierte en:

donde: r es el poro del radio, ?x es el grosor de la membrana, η es la viscosidad dinámica y τ es el factor de tortuosidad el cual es la unidad en el caso de poros cilíndricos. [3]

La microfiltración depende en gran medida del medio filtrante utilizado, mientras que el flujo de filtrado está influenciado por otros factores como:

- La naturaleza de las partículas en suspensión (cristalina, pastosa, etc.)

- La dimensión de las partículas.

- La viscosidad del líquido. [5]

ULTRAFILTRACIÓN

La ultrafiltración es la continuación lógica de la microfiltración cuando se quiere detener especies de materia aún más pequeñas. Las diferencias principales con la microfiltración son:

- La presión de trabajo es más elevada, típicamente entre 4 y 8 atmósferas, debido a que el tamaño de poro de la membrana de ultrafiltración es más pequeño.

- Las especies a separar no son en realidad partículas en suspensión sino compuestos de tipo macromolecular o coloidal susceptibles de poseer fuertes interacciones fisicoquímicas con el material de la membrana.

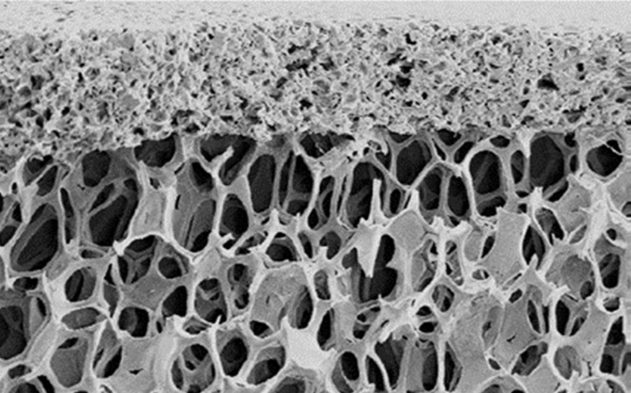

La estructura asimétrica de las membranas utilizadas en ultrafiltración, así como la capa superficial que tiene los poros más pequeños, son las que determinan la resistencia a la transferencia. Las membranas están compuestas de un soporte de macroporos y de una o varias capas según el tipo de membrana: la última capa, llamada capa activa, presenta una estructura mesoporosa; es decir, que contiene poros con diámetros entre 2 y 50 nm.

Existen actualmente dos tipos de membranas de ultrafiltración:

- Membranas formadas con polímeros orgánicos. Están constituidas de una “piel activa” soportada sobre una estructura macroporosa (ver Figura 5).

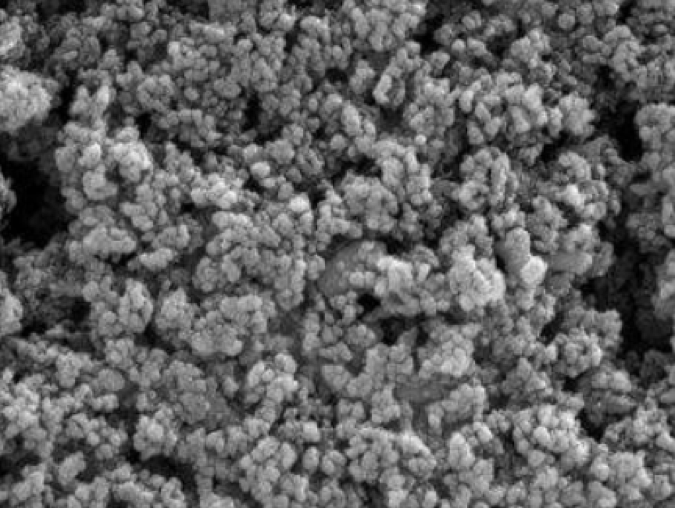

- Segunda generación de membranas de ultrafiltración. Se preparan a partir de materiales cerámicos (ver Figura 6), las capas sucesivas se producen por un fritado (fusión a temperaturas mayores a 1500 °C seguida de un enfriamiento rápido de una combinación de sustancias) de granos cerámicos que generan poros residuales cuyo tamaño depende del tamaño de los granos. Para obtener una capa activa de ultrafiltración es necesario usar suspensiones coloidales de óxidos que luego se depositan sobre un material macroporoso y se fritan. [4]

Algunas membranas de ultrafiltración utilizadas comercialmente se preparan a base de materiales poliméricos por un proceso de fase de inversión, por ejemplo; polysulfona/polieter sulfona/polisulfona sulfonada, PVDF, poliacrilonitrilo (PAN), celulósicas, PI/PEI, PA, PEEK. Así como en la microfiltración también se utilizan membranas cerámicas de ultrafiltración siendo las más usadas las de alúmina y zirconia. [3]

NANOFILTRACIÓN

La nanofiltración es una técnica que apenas está llegando a su madurez. Los esfuerzos realizados por los fabricantes de membranas para desarrollar materiales específicos para esta técnica demuestran el interés cada vez más creciente de los usuarios en el campo de nanofiltración. Se cree que la nanofiltración se inició de una forma confusa; primero se clasificó en el campo de la ósmosis inversa, llamándola hiperfiltración, ya que las membranas tenían una selectividad inferior a las membranas de ósmosis inversa. Esas membranas presentaban fugas de retención de iones y por lo tanto al principio tuvieron un interés limitado.

En realidad, el término nanofiltración ha sustituido al término hiperfiltración al mismo tiempo que se definieron características específicas diferentes de aquellas de las membranas de ósmosis inversa y de ultrafiltración. La nanofiltración puede por tanto clasificarse como un proceso intermedio entre la ósmosis inversa y la ultrafiltración en base a dos características propias:

- Una estructura microporosa con un diámetro de poro típicamente inferior a 2 nm.

- Materiales membranarios que llevan en la mayoría de los casos cargas eléctricas; en consecuencia, los mecanismos de transferencia y los campos de utilización de esas membranas son particulares:

- Punto de corte para solutos de masa molecular inferior a 1000.

- Presiones de trabajo inferiores y flujo de solvente más elevado que en el caso de la ósmosis inversa.

- Toma en cuenta a la vez, los fenómenos de difusión y de convección para describir el flujo de solvente y de soluto.

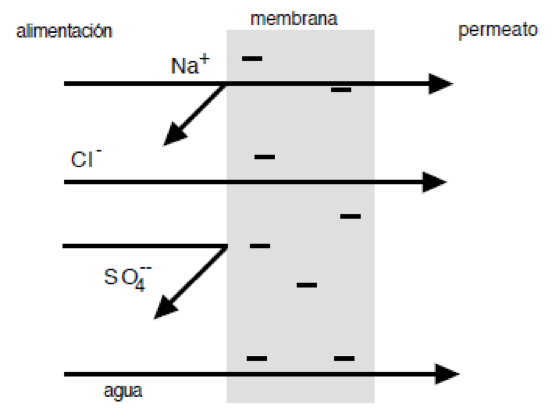

- Intervención del mecanismo de Donnan para la retención de solutos eléctricamente cargados. En donde los iones de menor tamaño se redistribuirán de un lado de la membrana para equilibrar la concentración de toda la solución. [6]

A continuación se hace una lista de las principales características de los materiales usados para la elaboración de membranas de ultrafiltración:

- Tienen un soporte macroporoso que ofrece una buena resistencia mecánica que permite un flujo elevado de solventes

- Tienen una capa intermedia mesoporosa como enlace entre el soporte y la capa activa

- Tiene una capa final activa en nanofiltración, cuyas características principales son de un lado un espesor muy bajo, inferior a 1 micrón, y de otra parte un diámetro de poro del orden de 1 nm, con una distribución de tamaño muy estrecha a fin de asegurar un flujo elevado y una buena separación de solutos con masa molecular inferior a 1000.

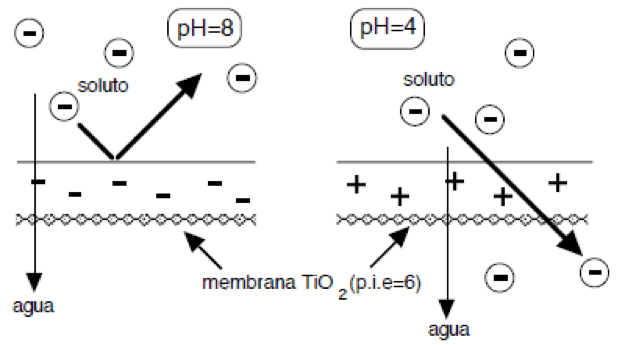

El proceso de obtención de membranas inorgánicas más utilizado es el sol-gel, el diámetro de poro de este tipo de membrana está directamente ligado con el tamaño de las partículas individuales formado durante el sol que se utiliza como depósito para formar la capa activa. Las membranas formadas por fritado a cierta temperatura (generalmente alta) es un comprimido entre la consolidación de la cerámica y un aumento de la dimensión de los poros. [3] En esta obtención de membranas se distinguen los materiales que conducen a membranas eléctricamente neutras, de aquellos que conducen a membranas cargadas. Esas dos categorías de membranas tienen aplicación específica en nanofiltración.

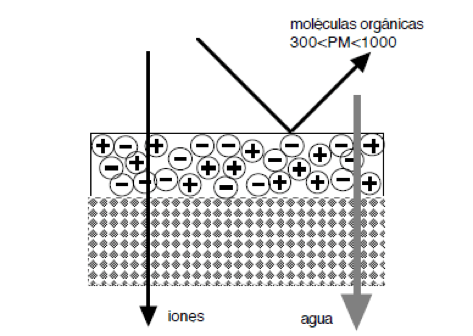

La primera categoría está constituida por membranas orgánicas que presentan un comportamiento neutro respecto a los electrólitos disociados. La última generación de estas membranas presenta una estructura química compuesta a la vez de grupos orgánicos cargados positivamente y negativamente, lo que da a la membrana una estructura anfótera (puede reaccionar como base o como ácido). El mecanismo de funcionamiento de estas membranas se observa en la Figura 7, donde los electrólitos disociados no son retenidos por la membrana mientras que los compuestos orgánicos neutros sufren una tasa elevada de rechazo.

La segunda categoría de membrana de nanofiltración comprende a las membranas orgánicas e inorgánicas eléctricamente cargadas, se debe esperar que haya tasas de rechazo diferentes para diferentes electrolitos en solución de acuerdo a su naturaleza, a su estado de disociación y a la composición de las mezclas filtradas.

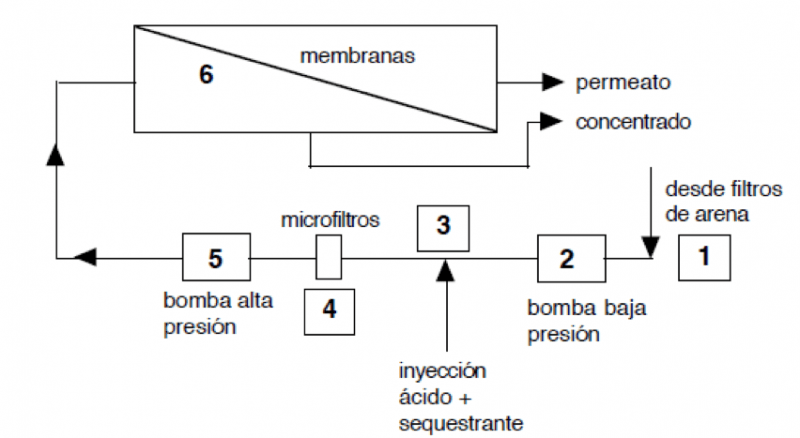

Un ejemplo de nanofiltración se muestra en la Figura 10. Se alimenta con agua filtrada sobre un filtro de arena con el fin de obtener agua que no tenga poder de taponamiento. La etapa de baja presión asegura la alimentación al microfiltro (2); la inyección de ácido o de secuestrante permite limitar el taponamiento de membrana al reducir el precipitado de carbonato y otras sales de baja solubilidad como el sulfato de bario o de estroncio; (3) los microfiltros en cartucho aseguran la protección de la etapa de membranas; el módulo de membranas que se alimenta a alta presión (5), está constituido por tres etapas. Cada tubo de presión contiene 3 membranas de 1 m de largo y de 10 cm de diámetro. En función de la temperatura del agua, la presión de servicio varía entre 6 y 12 atmósferas. [6].

ÓSMOSIS INVERSA

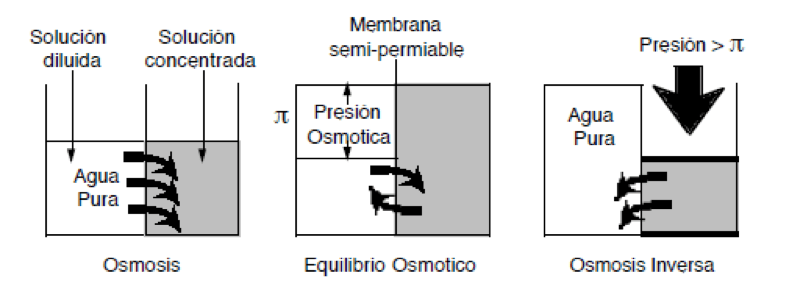

El fenómeno de la ósmosis inversa se caracteriza por un flujo de solvente (comúnmente agua) a través de una membrana bajo la acción de un gradiente de concentración. Si se consideran dos comportamientos separados por una membrana permeselectiva y que contiene dos soluciones de concentraciones diferentes, habrá un flujo de solvente del compartimiento de menor concentración hacia el compartimiento de mayor concentración.

El proceso de ósmosis inversa consiste en contrariar el descrito como ósmosis directa, al ejercer una presión osmótica. En este caso el flujo de solvente se dirige del compartimiento más concentrado hacia el del compartimiento con la solución más diluida. En la práctica si se tiene una solución concentrada de un lado de la membrana y se le aplica suficiente presión se obtiene un solvente puro del otro lado de la membrana. Podemos observar esto en la figura 11.

La presión osmótica π de una solución es directamente proporcional a la concentración de soluto:

![]() donde π es la presión osmótica en atmósferas, i es el número de iones disociados en el caso de un electrolito, C es la concentración molar en mol/litro, R es la constante de los gases (0.082 L· atm/molK) y T es la temperatura absoluta en K. [6]

donde π es la presión osmótica en atmósferas, i es el número de iones disociados en el caso de un electrolito, C es la concentración molar en mol/litro, R es la constante de los gases (0.082 L· atm/molK) y T es la temperatura absoluta en K. [6]

Las principales membranas comerciales para ósmosis inversa son fabricadas a base de acetato de celulosa, di/triacetato de celulosa, poliamida aromática, poliamida, polibencimidazol, polibencimidazolona, polifurano/cianurato, poliurea, polieter y poliacrilamida/zirconio. [4]

Los campos de aplicación de esas técnicas están ligadas a la naturaleza de las especies separadas. Se comprueba que prácticamente todos los sectores industriales se benefician de las tecnologías de separación por membranas. Actualmente esas tecnologías se desarrollan más fuertemente en:

– Tratamiento de aguas y de efluentes industriales y domésticos.

– Filtración de líquidos agroalimentarios para operaciones de esterilización, separación, clarificación y concentración.

– Recuperación y la purificación de moléculas con alto valor comercial en el campo de la farmacia o como complemento de operaciones con reactores biotecnológicos a fin de separar productos tales como los antibióticos.

La Tabla 2 resume los campos de aplicación más comunes dependiendo del tamaño de poro

Se visualiza que estas técnicas se desarrollarán en un futuro en el campo de la química y de la petroquímica. Los desarrollos están condicionados a la fabricación de nuevas membranas capaces de trabajar con solventes orgánicos y/o a temperaturas elevadas. Es en ese campo de aplicación que las membranas inorgánicas y las membranas híbridas inorgánicas/orgánicas jugarán un papel muy importante. [2]

Referencias:

[1] Mulder M. 1991. Basic principles of membrane technology. Kluwer Academic Publishers

[2] Baker, R. W. 2004. Membrane technology and applications. Jhon Wiley and Sons. England.

[3] Nunes, S. & Peinemann K. 2001. “Membranes Technology in the Chemical Industry”. Wiley

VCH.

[4] Pabby, A. K. Rizvi, S.H., Sastre, A.M. 2008. Handbook of Membrane Separations: Chemical, Pharmaceutical, Food, and Biotechnological Applications. CRC Press. Germany

[5] Scott, K. 1998. Handbook of Industrial Membranes. Publicaciones Elservier, Gran Bretaña.

[6] Jørgen Wagner, B. 2001. Membrane Filtration Handbook. Practical Tips and Hints. Osmonics, Inc.. USA.

[7] Figura 5 y 6 US Reasearch Nanomaterials Inc https://www.us-ano.com/inc/sdetail/13136

Lilia Berenice Orozco Solorio , Pedro Nava Diguero, Cesia Guarneros Aguilar y Felipe Caballero-Briones.